Jeszcze kilka lat wstecz centra ciesielskie postrzegane były jako niepotrzebne i nieopłacalne inwestycje. Wielu stawiało tezy, że tak kosztowny pomysł przy względnie niskich kosztach pracy nie zwróci się nigdy. Czas pokazał, że sceptycy byli w błędzie, a inwestycje okazały się trafione i bardzo opłacalne.

1. Centrum ciesielskie

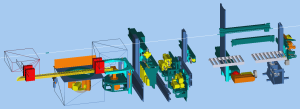

To maszyna sterowana numerycznie dedykowana do produkcji prefabrykatów konstrukcji drewnianych. Maszyna obrabia wyłącznie elementy o osi prostej i gabarytach zwykle w przedziale od 4×4 cm do 40×60 cm. Maszyna składa się z trzech części: stołu podawczego, zespołu obróbczego oraz stołu odbiorczego. Maszyna realizuje obróbki ciesielskie polegające na cięciu, frezowaniu oraz wierceniu. Obróbki realizowane są za pomocą narzędzi zwanych agregatami zamontowanymi w części obróbczej. Podstawowe narzędzia to: piła tarczowa o dużej średnicy, frez palcowy, duży frez uniwersalny oraz wiertarka.

2. Budowa maszyny

Na rynku funkcjonuje kilku producentów tego typu maszyn. Oferowane maszyny różnią się wieloma cechami: ceną, szybkością produkcji, możliwościami i konstrukcją. Stosując pewne uproszczenia można wyróżnić dwa podstawowe typy maszyn.

Klasyczna koncepcja – budowy centrum ciesielskiego zakłada instalację wielu niezależnych agregatów wzdłuż ciągu roboczego. Każdy z agregatów posiada własny niezależny napęd. Zaletą takiej konfiguracji jest duża wydajność maszyny. Do wad można zaliczyć duże gabaryty maszyny oraz niemożliwą lub bardzo utrudnioną rozbudowę maszyny.

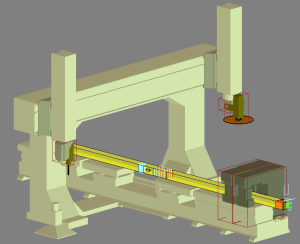

Koncepcja Robot – ogranicza się do jednego lub dwóch ramion roboczych umieszczonych na portalu lub korpusie maszyny. Elektrowrzeciona umożliwiają wymianę narzędzi w magazynku. Maszyna jest kompaktowa i łatwa do rozwoju. Czas wymiany narzędzi, niestety, wydłuża czas obróbki i zmniejsza jej wydajność.

3. Sterowanie maszyną

Każda maszyna wyposażona jest we własne oprogramowanie. Jego zadaniem jest kontrola pracy maszyny. Moduł serwisowo-diagnostyczny umożliwia konfigurację dostępnych agregatów na maszynie i jej okresową kalibrację. Moduł produkcyjny odpowiedzialny jest za import zewnętrznych plików maszynowych i przetworzenie zawartych w nich informacji na ścieżki narzędziowe.

Tu następuje optymalizacja doboru narzędzi i sposobu realizacji zadania. Moduł produkcyjny umożliwia definicję i edycję wybranych obróbek. Możliwe jest dodawanie nowych elementów i obróbek. Niestety, nie nadaje się jako narzędzie do projektowania konstrukcji. Zadanie to realizuje specjalny program zwany postprocesorem. Jakość oprogramowania maszyny definiuje jej możliwości obróbcze, dokładność oraz wydajność. Z tego powodu jego jakość jest równie ważna jak sama maszyna.