Postprocesor to bardzo potężne narzędzie do generowania plików sterujących maszynami CNC. Zamieniając obróbki stworzone w środowisku Dietrich’s na konkretne polecenia dla centr obróbczych pozwala na szybką realizację nawet najbardziej rozbudowanych projektów. Ten skomplikowany proces nie wymaga naszego udziału, gdyż system posiada standardowe ustawienia dla każdej z dostępnych obrabiarek, które świetnie radzą sobie z tym zadaniem. Zdarzają się jednak sytuacje, w których chcieli byśmy wpłynąć na ostateczny kształt pliku wyjściowego. Nie ma problemu. Mamy kontrolę nad tym procesem.

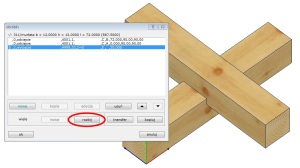

1. Sprawdzenie obróbek:

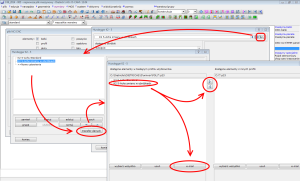

Pierwszym poziomem, z którego możemy kontrolować obróbki przypisane do elementu jest samo środowisko projektowe. W dowolnym module konstrukcyjnym wybieramy polecenie: (6 obróbki – 1 kontrol – 1 obróbki element). Zaznaczamy interesujący nas element. Pojawia się okno z przypisanymi do niego wszystkimi obróbkami. Tu możemy je edytować, kopiować bądź tworzyć nowe od podstaw. Ważną informacją jest nazwa danej obróbki, poprzez którą realizowane jest konkretne wycięcie w elemencie. Jeżeli na przykład chcemy mieć wpływ na preferencje wyboru narzędzia przez maszynę do realizacji danej obróbki musimy zanotować jej nazwę by móc ją odszukać w parametrach maszyny.

Wskazówka: Przed niektórymi nazwami obróbek pojawia się znak „$”. Symbol ten występuje w dwóch sytuacjach. W większości przypadków oznacza on obróbkę relacyjną tzn. taką, która powiązana jest z inna obróbką w innym elemencie. W tej sytuacji edycja jednego elementu ma wpływ na kształt obróbki w drugim elemencie. Dobrym przykładem jest tu połączenie typu czop lub nakładka. Symbolem tym oznaczane są również obróbki specjalne, czyli takie, które składają się z kilku różnych procesów. Aby podejrzeć z jakich, podświetlamy wiersz z symbolem „$” i wybieramy opcję „rozbij”.

Po sprawdzeniu, jeśli nie chcemy wprowadzać żadnych zmian, podczas zamykania okna wybieramy opcję „anuluj” by nie utracić powiązań między obróbkami.

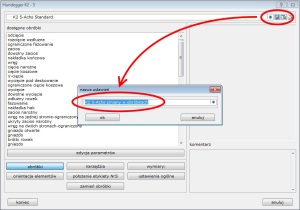

2. Definicja i edycja ustawień maszynowych

Podstawowym miejscem, w którym mamy wpływ na kształt pliku maszynowego są ustawienia dla danej obrabiarki. Wybieramy (1 plik – 02 maszyna – 1 CNC-belki). W pasku „parametry” wybieramy ustawienia standardowe dla naszej obrabiarki i klikamy „ok”. Następnie przyciskamy ikonkę edycji znajdują się w tym samym pasku po prawej stronie. Otwiera się okno, w którym decydować możemy o sposobie tworzenia pliku maszynowego. Przed przystąpieniem do jego edycji zapisujemy standardowe ustawienia pod nową nazwą opisującą zmiany. W ten sposób oryginalne ustawienia będą bezpieczne i gotowe do wczytania.

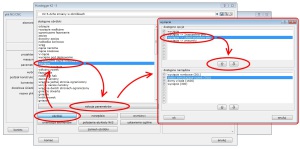

3. Edycja parametrów

Okno edycji parametrów dostarcza bardzo wielu możliwości dlatego podzielone jest na poszczególne sekcje.

- Obróbki

Tu możemy odszukać interesującą nas obróbkę i dokonać edycji jej parametrów. Otworzy się okno podzielone na dwie części: z dostępnymi sposobami realizacji obróbki oraz z dostępnymi narzędziami. Możemy włączać i wyłączać poszczególne opcje oraz zmieniać ich kolejność co będzie miało bezpośredni wpływ na zachowanie maszyny w razie braku standardowego narzędzia lub awarii właściwego agregatu.

- Narzędzia

Tu możemy dokonać korekty wymiarów i limitów poszczególnych narzędzi. By móc edytować te parametry konieczne jest wcześniejsze zapoznanie się z wyposażeniem danej maszyny.

- Wymiary

Sekcja ta określa graniczne wymiary elementów, które mogą trafić do maszyny. Możemy tu ustalić maksymalną długość elementu, która ze względu np. na wymiary hali może zostać obrobiona. Pozwala to wychwycić elementy za długie, które przeoczyliśmy w procesie projektowania

- Orientacja elementów

Możemy tu z góry określić sposób ułożenia poszczególnych grup elementów na stole maszyny. Na przykład możemy ustalić by górna powierzchnia krokwi była zawsze od strony bocznej powierzchni bazowej obrabiarki, dzięki temu wysokość krokwi nad zaciosem będzie zawsze taka sama nie zależnie od niedokładności przekrojów drewna.

- Położenie etykiety NrS

Podobnie jak we wcześniejszej zakładce możemy z góry ustalić położenie etykiety na elemencie dla poszczególnych grup elementów. Może się to okazać istotne przy widocznych elementach konstrukcji. Na przykład na płatwiach czy krokwiach znacznik w takim przypadku powinien być umieszczany na górnej stronie belki.

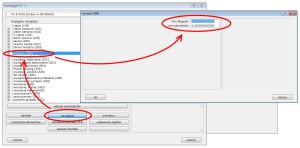

- Ustawienia ogólne

To ustawienia zależne od modelu obrabiarki i dotyczą ogólnych kryteriów obróbki (wydajność/jakość) lub interpretacji niektórych obróbek. Możemy tu ustalić np. kształt czopów, minimalne wymiary obróbki klasyfikowanej jako gniazdo czopa, głębokość znaczników itp.:

Zapisane ustawienia możemy transferować między komputerami klikając ikonę „zarządzanie-ustawienia” w prawym górnym rogu okna, a następnie używając opcji „transfer danych”. Profil może być przeniesiony w dowolne miejsce na dysku, lub wysłany poprzez e-mail.

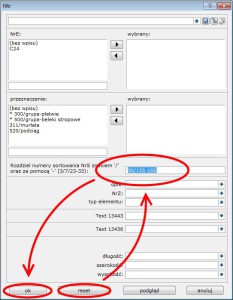

4. Analiza błędnych obróbek

Jeżeli po wygenerowaniu pliku maszynowego aktywny staje się przycisk „niedozwolone obróbki” oznacza to, że niektóre elementy zawierają takie informacje, z których postprocesor nie jest wstanie przygotować poprawnego pliku dla danej maszyny. Po kliknięciu na ten przycisk wyświetla nam się lista z numerami belek powodującymi błąd. Aby szybko odszukać je w modelu konstrukcji użyjemy modułu D-CAM wybierając: aktywny – filtr (8-7). W otwartym oknie wybieramy opcję „reset” a następnie wpisujemy w odpowiednim miejscu numery belek z listy, rozdzielając je znakiem „/” i zatwierdzamy „ok”. Aktywne belki możemy teraz przeanalizować zgodnie z procedurą opisaną w pierwszej części tego artykułu..